ERP rendszerek, IPAR 4.0 és hatékonyság a magyar KKV szektorban

Cégvezetői szinten

Szerző: Kupán Károly, erpcsere.hu

A vállalati szektorunkban a külföldi irányítású vállalatok állítják elő a termelési érték

több mint felét (~55%-át) miközben a munkavállalók negyedét foglalkoztatják.1) Ez ~14

ezer cég. (A másik oldalon ~350 000 magyar cég van.) A külföldi irányítású vállalatok

termelékenysége a négyszerese a mienknek.2) Ez az érték még a környező országokhoz

képest is rossz. Továbbá igazi csúcstechnika kizárólag ebben a körben található.

A szembe kell néznünk azzal, hogy a két oldal fejlettsége között nagyságrendi eltérés

van és be kell látni, hogy a „B” oldalnak az IPAR 4.0 paradigmához való csatlakozása

olyan nagy munka, ahol szükség van előkészítő lépésekre is.

Nézzük meg, milyen eredmény lenne elérhető, ha a hatékonyságunk elkeserítő

lemaradásának okát csak az alacsony színvonalú vállaltirányításban és a rossz

munkaerőkihasználásban, a hiányzó cég és ipari kultúrában, és a korszerűtlen

gépparkban keresnénk.

Kezdjük a vállalatirányítási rendszerekkel és a nemegyszer igen alacsony munkaidő

hatékonysággal.

El kell azon gondolkozni, hogy a dicséretesen megnövekedett számú vállalatirányítási rendszercsere miért nem vezetett a hatékonyság javulásához.

A hiba a módszerben van.

Az ERP csere címén annyi történik, hogy a beszállító kiküld néhány szakembert a beruházóhoz, felmérik igényüket, majd ehhez paraméterezik a meglévő rendszerüket és átadják. Ez a módszer működik, általában előbbre is viszi a céget, de garantálja, hogy az összes cégvezetési, szervezési, technologizálási hiba és egyéb működési csacskaság simán átkerüljön az új rendszerbe. Ezzel biztosítja azt is, hogy az ott dolgozók még 6-8 évig továbbra is a német munkás jövedelmének a negyedét keressék.

El kell azon gondolkozni, hogy a dicséretesen megnövekedett számú vállalatirányítási rendszercsere miért nem vezetett a hatékonyság javulásához.

A hiba a módszerben van.

Az ERP csere címén annyi történik, hogy a beszállító kiküld néhány szakembert a beruházóhoz, felmérik igényüket, majd ehhez paraméterezik a meglévő rendszerüket és átadják. Ez a módszer működik, általában előbbre is viszi a céget, de garantálja, hogy az összes cégvezetési, szervezési, technologizálási hiba és egyéb működési csacskaság simán átkerüljön az új rendszerbe. Ezzel biztosítja azt is, hogy az ott dolgozók még 6-8 évig továbbra is a német munkás jövedelmének a negyedét keressék.

Ha az ERP cserét nem előzi meg a termelés újraszervezése, akkor esély sincs a fejlődésre.

Sajnos a helyzet rosszabb. A mai ERP rendszerek zöme nem elég pontos ahhoz,

hogy alapjául szolgáltassanak egy fejlődést eredményező elemzésnek. Hiába a

milliónyi adat, hiába az elérhető BI alapú elemzőcsomag, ha az adatok

információtartalma kicsi.

Ha a munkaerő hatékonyságát akarjuk javítani, akkor elsősorban azt kell megtudnunk,

hogy a munkaidő hány százaléka hasznos, mennyi a munkaidőveszteség, ill. ebből

mennyi nyerhető vissza.

Egy termék előállítása gyártási lépések sorozatát igényli. Egy gyártási lépés az elemi

lépések sokaságát jelenti, amely tartalmaz logisztikai elemeket, előkészítési elemeket,

műveleteket, részműveleteket, beállítási és szabályozási elemeket, kommunikációs

feladatokat stb. Minden gyártással is foglalkozó ERP rendszerben van egy olyan

fogalom, hogy „Művelet”, amihez műveleti idő és anyag tartozik. Ez egy használható,

de meglehetősen leegyszerűsített modellje a valóságnak, mert mindössze egy eleme a

gyártási lépésnek. Ilyenkor a modell és a valóság közötti különbséget emberi

tevékenységgel töltjük ki. Lényegében az történik, hogy amit a tulajdonos nem mer

megrendelni, amit a mérnök nem mer megcsinálni, azt rábízzuk egy általános iskolai

végzettségű munkatársra, majd azon csodálkozunk, hogy a 350 ezer magyar cég

ugyanannyi értéket hoz létre, mint a 14 ezer külföldi.

Ha pontosabban szeretnénk dolgozni, akkor gyártási lépésekben kell gondolkozni, a

műveleteket pedig osztályokba sorolni (arányos művelet, batch művelet,

csomagművelet, csomagarányos művelet, teríték művelet, ezek lehetnek nyíltak és

zártak stb.). Ezen kívül a műveletnek és műveletsorozatnak is lehet ráállási és leállási

fázisa. Ha kellően pontosak akarunk lenni, akkor használnunk kell a

„Részműveleteket”, (aminek szintén anyag és egyéb szükséglete van), de amit a

munkatárs túlterhelésének elkerülése érdekében már közvetlenül nem mérünk. A

művelethez tartozhatnak anyagok, szerszámok. Ha pedig nagy, robosztus terméket

gyártunk, akkor szükség lehet a műveletcsoport fogalmára is.

A gyártási lépéshez tartozhat input és output terület, várakozási sorok, események,

humán és gépi környezetek, dokumentumok stb.

Tudnunk kell, hogy a műveleteket és a részműveleteket milyen sorrendben kell

elvégezni, és milyen sorrendben kell felhasználnunk anyagokat, valamint hol kell

használnunk a szerszámokat.

Lássuk be, mindezeket egy „Szerelés – 10 perc” művelettel helyettesíteni, az bizony egy

soványka megoldás. A tényleges folyamat feltárása, rögzítése és elemzése nélkül nem

tudjuk megállapítani és folyamatosan figyelni a munkaidőveszteség mértékét.

A magas szintű és pontos digitalizálás az IPAR 4.0 egyik alapkövetelménye.

Az ipari kultúra hiányaként jegyzem, hogy a pontos ERP rendszerekre még az igény sem nagyon jelent meg.

Fontos az is, hogy a mérésekkel ne terheljük a munkatársakat, és úgy kell megállapítani

a munkaidő fontosabb időszakait, hogy maga a mérés szinte észrevételen maradjon. A

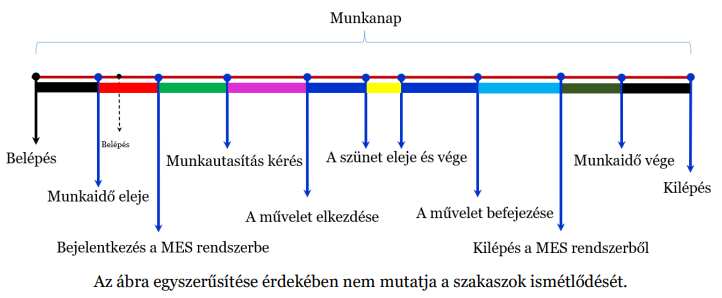

darabgyártás esetén a teljesen ártatlan gombnyomásokkal valójában a következő

struktúra azonosítható.

A hatékonyság növeléséhez arra az információra van szükségünk, hogy az

időtartományok közül melyek, milyen mértékben a vesztességesek, melyek a

szükséges, de nem termelő időszakok és melyek a hasznosak.

Az ERP rendszernek alkalmasnak kell lenni ilyen pontosság elérésére és felhasználásra kész formában biztosítania kell azokat az elemezhető adatokat, amelyek hozzásegítenek a cég működésének megértéséhez, a veszteség csökkentésére irányuló projektek figyelésére és a folyamatos monitorozásra.

Tekintettel arra, hogy egy SSAS elemzőszerverhez, egy Excel PowerPivothoz vagy a PowerBI-hez (és hasonlókhoz) fogható tudású vezetői modul egyszerűen nem fejleszthető ki hazai körülmények között, ezért jobban örülnénk, ha az ERP rendszerek ezekre támaszkodnának és inkább az adatbázisok lennének sokkal jobbak és dokumentáltak.

Az ERP rendszernek alkalmasnak kell lenni ilyen pontosság elérésére és felhasználásra kész formában biztosítania kell azokat az elemezhető adatokat, amelyek hozzásegítenek a cég működésének megértéséhez, a veszteség csökkentésére irányuló projektek figyelésére és a folyamatos monitorozásra.

Tekintettel arra, hogy egy SSAS elemzőszerverhez, egy Excel PowerPivothoz vagy a PowerBI-hez (és hasonlókhoz) fogható tudású vezetői modul egyszerűen nem fejleszthető ki hazai körülmények között, ezért jobban örülnénk, ha az ERP rendszerek ezekre támaszkodnának és inkább az adatbázisok lennének sokkal jobbak és dokumentáltak.

Ma még a termeléshez szükséges adatok és ismeretek 95%-a a munkatársak fejében

van, mert az ERP rendszerek ezeknek az információknak a tárolását nem vállalták fel.

Ennek az az eredménye, hogy amikor a profi munkatárs feláll, akkor mindezt a tudást

viszi magával. Aki helyette jön, az meg azzal mentegetőzik, hogy „én még új vagyok,

csak másfél éve dolgozom itt”.

Tapasztalatom szerint pl. a darabgyártás esetén a munkaerő 20-25%-a szinte

mindenhol megtakarítható pusztán gyártásszervezéssel. Esetenként sokkal több is. A

jelenlegi alacsony bérszínvonal mellett azonban a költségcsökkentés nem lehet cél, így

csak az értékképzés növelése fogadható el a változás forrásaként.

Tágabban értelmezve a gyártási környezetet, a hagyományos beszerzés munkakörének

a 60-80 százaléka már felesleges ráfordítás és a gyártási terv összeállításánál sincs

esélyünk a géppel szemben. Ma még ezek is jelentős veszteséggel működnek.

A műveletek modellezéséről és az ERP rendszerek pontosságáról itt olvashatunk: http://erpcsere.hu/erp-4-0-gyartasi-muveletek/

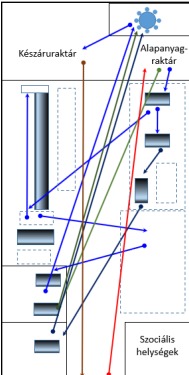

A cég és ipari kultúra a KKV szektorban meghökkentően alacsony tud lenni. Az

alábbi ábrán látható elrendezést egy üres csarnokban alakították ki. A vonalak az

anyagmozgatási útvonalakat mutatják. És a termék nehéz.

Amikor hazamennek az itt dolgozók akkor joggal érezhetik úgy,

hogy becsülettel végig dolgozták a napot és igazságtalan, hogy

a negyedét keresik a német munkás fizetésének.

Csakhogy itt a fizikai munka 40%-a kidobott, értéktelen

erőfeszítés. Ennek megszüntetéséhez csak át kéne rendezni a

csarnokot.

Az ipari kultúra színvonalát az mutatja, hogy ez a helyzet

létrejöhetett és mindenki szó nélkül elfogadta. Bár a

cégvezetésnek nem dolga egy üzemet megtervezni, de hogy

nem szúr szemet a gazdaságtalan működés és az ésszerű

működésnek még az igénye is hiányzik az már a vezetői ipari kultúra kérdése.

A végrehajtó szint cég és ipari kultúrája akkor érhető tetten, amikor az élelmiszeripari gyárban a munkatársak a padlóra köpnek.

A végrehajtó szint cég és ipari kultúrája akkor érhető tetten, amikor az élelmiszeripari gyárban a munkatársak a padlóra köpnek.

A cégkultúra emelése egy jobb munkahelyi közérzetet és stabilabb állományt

eredményez, a magasabb ipari kultúra nélkül viszont nem lehet az üzleti folyamatokat

automatizálni, optimalizálni és nem vezethető be korszerű technológia sem.

Ezek szintén az Ipar 4.0 alapkövetelményei között vannak.

Ezek szintén az Ipar 4.0 alapkövetelményei között vannak.

Néhány hónappal ezelőtt a vezetők tudta nélkül próbaképpen kitakaríttattam egy

üzemcsarnokot és a hét gépből álló gépcsoport egyik gépét kísérletképpen néhány

méterrel arrább telepíttettem. Szó nélkül megcsinálták. Tehát meg volt a szakértelem

és a jó szándék is, a változás és az újragondolás igénye hiányzott.

Pedig az alacsony cég és ipari kultúra már a fejlődés gátja.

A cég és ipari kultúra emelésének szervezetten és rendszerszerűen kell történnie, azaz

be kell építeni az ERP rendszerbe.

Nyilván nem használhatjuk a közoktatási módszereket (azon már túl vannak, ők

ennyire jutottak), nem használhatjuk a pályázati alapon történt in-front módszerű

oktatást sem. Annak nulla volt az eredménye

Azt is ki kell emelni, hogy egy cégnek nem lehet feladata az oktatás hiányosságainak

pótlása és nem terjedhet ki olyan területekre, amely nem kapcsolódik közvetlenül a

gyártáshoz és a cégen belüli viselkedéshez. Módszerében nem alapulhat a jutalmazásbüntetés rendszerére sem. A jutalmazás egyetlen elfogadható formája az, hogy

elsajátítva a termelés új rendjét, a munkatárs magasabb teljesítményre lesz képes, ami

magasabb jövedelmet eredményez(het), a büntetés formája pedig a megválás a

teljesítésre képtelen munkatárstól.

DE.

DE.

Az első és legfontosabb lépés a cég és ipari kultúra emelése iránti igény felkeltése.

Az új szemléletű ERP rendszerek feladata kell legyen a cég általános viselkedési

normáinak bemutatása és sulykolása, a legfontosabb cégadatok készség szintű

rögzítése, a cég történetének és vezetőinek a bemutatása. Ide tartozik továbbá a

fontosabb eljárások rögzítése, technológiák oktatása és a „titkos” fogások bemutatása.

Mindezt csak olyan állandó, folyamatos ismétlésen alapuló, rövid egységekben

történhet, amely nem megy a hatékonyság rovására.

A technikai és infrastruktúra háttér és a termékek tervezése anno eleve azon a

feltételezésen alapult, hogy a gyárban emberek fognak dolgozni. Ezért ezek a termékek

annyira bonyolultak, hogy szinte lehetetlen robotokat használni. Nem beszélve arról,

hogy a csarnokokban általában kevés a hely az optimális műveletközi tárolóterületek

kialakításához. Az emberi munka részfeladatait átvevő kooperatív robotok a jelenlegi

bérszínvonal mellett a KKV szektorban még gazdaságtalannak tűnnek, ráadásul a

daisy chain rendszerű gépelrendezés mellett az egyenszilárdság csak az egész gyártási

sor egyszerre történő korszerűsítése esetén biztosítható, ami – a meglévő cégvagyon

mellett – finanszírozási nehézséget okoz. Pontosabban finanszírozhatatlan.

Kis lépésekkel el kell indulni ezen a területen is, de semmi esetre sem lehet kiindulni a meglévő helyzetből.

Kis lépésekkel el kell indulni ezen a területen is, de semmi esetre sem lehet kiindulni a meglévő helyzetből.

A gépek korszerűsítését meg kell előznie a termelési környezet és a termékek újra-tervezésének és egy új üzleti modell kialakításának.

A KKV szektorban is elvárhatjuk, hogy az ERP rendszerek a munkakörnyezet

ellenőrzéséből és beállításából vegyék át a legtöbb feladatot. Ehhez nem kellenek

robotok nem kell IoT hálózat, mert az induláshoz elegendő az okos otthon eszközei.

Már ezekkel is ki és be tudunk kapcsolni eszközöket, mérni tudunk paramétereket,

ellenőrizni tudjuk, hogy mely gépeink működnek és melyek nem stb. Mindezt

fillérekből.

Következő lépés az egyedi fejlesztésű gépek bekapcsolása az ERP rendszerbe, aztán

majd, valamikor az IPAR 4.0 okos gyára és okos terméke is megszabadulhat a

ködösítéstől.

Ettől még nagyon távol van a KKV szektor.

Ettől még nagyon távol van a KKV szektor.

DE

Számos helyen már most is előre lehetne lépni.

Számos helyen már most is előre lehetne lépni.

- Idők során megszűntek a boltok, helyét ügynökségek és weboldalak vették át, megszűntek a nagy tételben rendelő nagykereskedések, a kiszállítás pedig a drop shipping felé mozdult el. Azaz minden terhet a gyárak vállaltak magukra, mégpedig szinte változatlan áron. Erre a kihívásra megoldást kell találni.

- A bonyolult de kis értékű termékeknél el lehet kezdeni a termék és gyártásának újra tervezését.

- Át lehet rendezni az üzemcsarnokokat és meg lehet terveztetni egyedi gépeket a kézi munka támogatásra.

- Azokban a gyárakban, ahol vevőigényekre történő gyártás tényleges gyártást jelent (nem pedig raktáron lévő főalkatrészekből történő szerelést) újra kell gondolni a termékportfóliót. Közönséges, olcsó termékek esetén a megrendelésre történő egyedi gyártást el kell felejteni. Be kell látni, hogy nincs szükség arra sem, hogy pl. egy vevő egy bútor esetén 140 féle színből választhasson.

- El kell kezdeni megismerkedni az IPAR 4.0 elveivel, gyakorlati kérdéseivel és fel kell mérni a cég adottságait és hiányosságait.

Túl kell lépni a buta ERP rendszereken, aminek az a feladata, hogy az

adminisztrátorokat (az olcsó munkát) szolgálja ki. Már régen a középvezetők munkáját

kellett volna átvennie, mindent automatizálnia és optimalizálnia kellene.

Mindent, mindenhol.

Amit már ma is be lehet építeni az ERP rendszerbe:

Mindent, mindenhol.

Amit már ma is be lehet építeni az ERP rendszerbe:

- lényegesen pontosabb digitális modell használata,

- optimalizálás és automatizálás,

- a munkaidő pontos mérésére és elemzésére szolgáló eljárás,

- a cég és ipari kultúra elemelésére szolgáló eljárások,

- a környezeti eszközök vezérlése,

- magasszintű kommunikáció.

Igaz, ez lassú és költséges folyamat, de a világot nem péntek 16:20-ra kell megváltani.

A bemutatott eszközökkel – amik bár nagy előrelépést biztosíthatnak – képteleneség a

költségeket annyira csökkenteni és a hatékonyságot, valamint az értékesítést annyira

növelni, hogy bérek nagyobb – Nyugat-Európához mérhető – mértékben emelhetők

legyenek. Pedig a B. oldalon a hatékonyság érdekében most csak ennyit tudunk tenni,

nem többet.

Ha a hatékonyság valóban ennyire fontos, akkor már csak egy frappáns magyarázatot

kell találnunk arra, hogy a B oldal számára elérhetetlenül magas hatékonysággal

működő autógyárainkban miért egy ötöde a dolgozók jövedelme a német munkásénak

és miért alacsonyabb még az ugyanolyan munkát végző cseh és szlovák munkásénál

is.3)

Mind erről itt olvashatunk részletesen: http://erpcsere.hu/erp40/