5 mítosz az ipar 4.0-ról

Összegyűjtöttünk öt olyan tévhitet, amelyek felmerülnek a vállalatvezetőkben az ipar 4.0-val kapcsolatban. A cikk végén azt is összefoglaljuk, hogy milyen szintjei vannak az i4.0 megvalósításának.

1. Az ipar 4.0 informatikai téma

Hamis. Az emberek a legtöbb esetben az ipar 4.0-t az informatikai technológiákhoz társítják. A digitális gyártási készségek azonban nem elegendőek az i4.0 megvalósításához, az új forgatókönyvek összetettsége sokrétű soft- és hard skillek felhasználását követeli meg, mint például az agilitás vagy az adatos gondolkodás. Valójában az a helyzet, hogy gyártómérnökök tudják a legjobban, az ipari folyamatokban melyek a kritikus lépések, és hol vannak kockázatok illetve lehetőségek.

2. Az ipar 4.0 nem felel meg a kkv-k számára

Hamis. Az i4.0 paradigma tökéletesen illeszkedik a kis- és középvállalkozásokhoz. A legtöbb esetben az i4.0 kulcsfontosságú technológiái olcsó hardverekre épülnek, internetes szabványok, szoftverek és alkalmazások fejlesztését igényli, ezek pedig könnyen megugorható akadályokat jelentenek az i4.0 megvalósítása során. Christian Schroeder „Az ipar 4.0 kihívásai a kis- és középvállalkozások számára” című kutatásában összefoglalja az i4.0 jelenlegi helyzetét és gazdasági potenciálját a német kkv-kban, a tanulmány itt olvasható. Ahogy korábban Tordai Balázs, az IVSZ ipar 4.0 almunkacsoportjának vezetője lapunknak elmondta: „A kkv-k nagyon eszközközpontúak, jórészt azt gondolják, hogy vásárolnak egy robotot, és az megoldja a problémáikat. Ha azonban mindez megmarad egy önmagában álló eszközként és nem lesz organikus része az egésznek, nem veszi figyelembe a teljes anyagáramlást, akkor az az i4.0 megvalósítása szempontjából sikertelen lesz.”

3. Az ipar 4.0 ipar hatalmas beruházásokat igényel

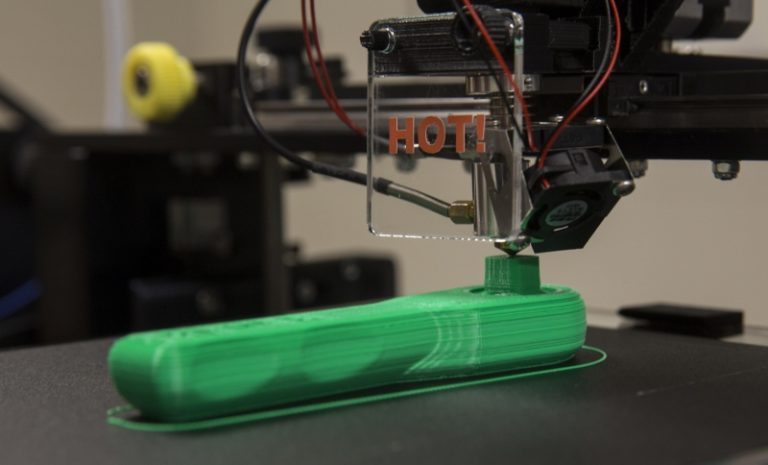

Hamis. Mint korábban írtuk, az i4.0 legtöbbje főként olcsó technológiákon alapszik. Mutatunk példákat: egy kisvállalkozás is megvásárolhat egy profi 3D-nyomtatót kevesebb, mint 500 euróért az Amazonon, amelyet fel lehet használni a gyors prototípus készítéshez a termékfejlesztésben, az eszköz tervezésében, karbantartásában, a munka szervezésében és még sok másban. Ha ez a termelési rendszer részévé válik, ezt nevezhetjük i4.0 elemnek.

Másik példa a virtuális valóság felhasználása laptoppal, alapvető CAD szoftverrel és egyszerűen a Google Cardboard (10 euró) segítségével, vagy professzionálisabb módon a HTC Vive készülékkel (700 euró).

Teherbírásukól függően az együttműködő robotoknak is nagyon sokféle alkalmazási területük lehet, amiket már alig 1000 euróért beszerezhet egy kisebb vállalkozás is.

4. Az ipar 4.0 csak az automatizálásról szól

Hamis. Az automatizálás valójában a harmadik ipari forradalom (vagyis az ipar 3.0) fő technológiája. A 70-es évek óta automatizált megoldásokat használunk a mikrochip fejlesztéseknek és a számítógépes tudománynak köszönhetően. Az i4.0 magasabb szintre utal: ebben a gyártás egy bizonyos szintű mesterséges intelligenciával rendelkező autonóm rendszerré válik, ami azt jelenti, hogy egyes döntések autonóm módon, emberi beavatkozás nélkül is megszülethetnek. Következésképpen ez drasztikusan csökkentheti a munkaerőköltségeket.

5. Az ipar 4.0 a gépek összekapcsolásáról szól

Részben igaz csak, valójában a gépi összeköttetés része az IoT-nak (tárgyak internete), amely a Boston Consulting Group szerint az i4.0 egyik kulcsfontosságú technológiája. A csatlakozó gépeknek számos előnyük van, segítségükkel elkerülhetőek a gépelési hibák a gyártási adatok bevitele során, az így léterjött rendszer nminden irányba ad visszajelzést, illetve robosztus adatgyűjtést biztosít. Fontos hangsúlyozni, hogy a gépi csatlakoztathatóság csak egyike azoknak a lehetőségnek, amelyet az i4.0 magában foglal.

Hogy valósuljon meg az ipar 4.0?

Most, hogy ezt a pár mítoszt eloszlattuk, nem árt tisztázni, hogy mely szinteket kell megugrani ahhoz, hogy az ipar 4.0 megvalósuljon. Először is adatokat kell gyűjteni a folyamatokról, az alapanyagokról, a félkész termékekről és az emberekről is, vagyis a teljes gyártási folyamatról beleértve a hum,ánerőforrást. A cél, hogy ezekből az adatokból fel lehessen építeni a gyár egyszerűsített, valós idejű modelljét. Ez a digitalizáció fundamentuma, innen kétfelé lehet indulni: az amerikai megközelítés inkább a termékek, a berendezések digitális funkciójára koncentrál, a német szemlélet szerint az ipar 4.0 a gyártás digitalizációjáról szól, eszerint nem csak a gyár, az egész beszállítói értéklánc digitálisan kommunikál egymással, így sokkal hatékonyabb módon lehet megszervezni a termelést, gyorsabban lehet beavatkozni a folyamatokba.

A következő szint – amikor már megvannak a vizualizált adatok – az optimalizáció. Az adatok alapján döntéseket hozunk a termelés felépítésére, a változások kezelésére vonatkozóan. A különböző algoritmusok – ezeket nevezhetjük big datának vagy mesterséges intelligenciának – segítik az erőforrások jobb kihasználtságát.

A harmadik fázis az automatizáció, amikor már látjuk a termelési lánc leggyengébb pontjait – ilyenkor lehet gondolkodni a robotizáción vagy más automatizáción.

Az infrastruktúra a negyedik pontja a digitális gyár kialakításának. Az informatikai hálózatot be kell vinni a csarnokba, hogy a kommunikáció megvalósulhasson, ilyenkor azonban előkerül a biztonság kérdése is.

A gyártáson túl egyébként a minőségbiztosításban és a karbantartásban segíthet a digitális támogatás. Utóbbira jó példa a kiterjesztett valóság (AR) használata. Az eszköz szerelési utasítása a gépre vetítve jelenik meg, amelynek segítségével egy okosszemüvegen vagy tableten keresztül látja a szervizes, hogy kell szétszerelni és összeszerelni a gépet. Ennek előnye, hogy egy kevésbé felkészült szakember is képes elvégezni a javítást az algoritmizált szerelési útmutató alapján, valamint a rendszer lehetőséget ad távoli elérésre is, így többen is láthatják a gépet, és adott esetben egy specialista is közbeléphet, ha szükség van rá.

Képzeljük csak el, hogy milyen hatékonyságjavulás érhető el így egy olyan gépgyártó esetén, amely a világ összes országában forgalmaz gépeket, gondoskodnia kell a szervizről és a karbantartásról is, ehhez pedig számos magasan képzett szakemberre van szüksége. Az AR használatával ez a szám jelentősen csökkenthető. Jó példa továbbá a digitális támogatás előnyeire a prediktív karbantartás, amikor mérik az eszköz paramétereit, és előre meg tudják mondani, hogy mikor érdemes közbelépni, min érdemes változtatni, még mielőtt elromlana a szerszám.

Trapp Henci